براي مطالعه قسمت دوم مقاله اينجا را كليك نماييد.

همان طور كه ذكر شد، وجود لرزش به مقدار زياد در ماشين آلات مي تواند باعث صدمات جدي شده كه به همين دليل سازندگان معتبر و مشهوري ساليان متمادي است در اين زمينه فعال هستند و دستگاه هاي متنوعي جهت سنجش و پايش لرزش ساخته اند كه در ادامه به برخي از اين محصولات اشاره مي شود.

از سازنده هاي معتبر كه مدل هاي مختلفي از سامانه هاي پايش لرزش را توليد و روانه بازار نموده اند مي توان به شركت Bently Nevada اشاره نمود كه مدل هاي 5000، 3300، 3500، 7200 و 1200 را توليد نموده است. البته برخي از اين مدل ها از رده ي توليد خارج شده اند.

|

شكل 9. سامانه هاي مختلف پايش لرزش |

از ديگر سازندگان سامانه هاي لرزش مي توان شركت هاي METRIX، STL، VIBROMETER را نام برد كه تعدادي از آن ها علاوه بر پيكربندي سخت افزاري، نياز به برنامه ريزي نرم افزاري دارند. بدين صورت كه با استفاده از نرم افزارهاي مربوطه مي توان هر كانال را به صورت مناسب و با توجه به توصيه هاي سازنده ي ماشين آلات پيكربندي نمود.

در حال حاضر تقريبا تمام سامانه هاي پايش لرزش ساخته شده قادر هستند كه مقادير لرزش و ديگر پارامترهاي مهم را با استفاده از پروتكل هاي ارتباطي شبكه هاي صنعتي (به عنوان مثال مدباس) پايش نموده و نمايش دهند.

شكل 10- نمونه ي نمايش مقادير لرزش توسط شبكه ي مدباس

علاوه بر دستگاه هاي پايش لرزش قابل نصب روي تابلوهاي كنترل، تحليلگرهاي دستي و جمع آوري كنندههاي داده جهت بررسي، تحليل و اندازه گيري مقدار لرزش از سازندگان مختلف نيز كاربرد زيادي دارند.

|

شكل 11. استفاده از تحليلگرهاي دستي جهت تحليل لرزش |

جهت تحليل و آناليز ارتعاشات ماشين آلات، تكنيك ها و روش هايي وجود دارند كه جهت اطلاعات بيش تر مي توان به ISO10816 مراجعه نمود.

7. روش آزمايش سامانه ي پايش لرزش

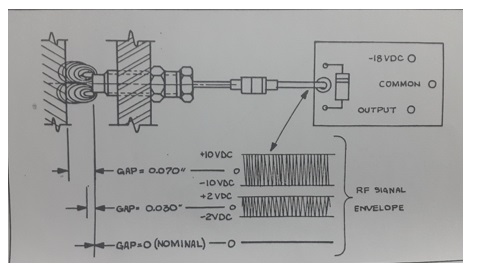

بررسي صحت عملكرد سامانه ي لرزش شامل پروب، كابل، ..... ميتر، صفحه نمايش و غيره معمولاً توسط دستگاهي لرزش ساز به نام TK3 به صورت زير انجام مي گيرد.

|

شكل- دستگاه TK3 |

7-1. لرزش شعاعي

بعد از تكميل مدار سنجش لرزش و برق دار نمودن سامانه، پروب غيرتماسي را در محل مخصوص بر روي دستگاه TK3 با فاصله ي حدود 50 توزن (0.05 اينچ) نسبت به صفحه ي چرخنده نصب كرده و محكم مي كنيم. (در اين فاصله كه وسط ناحيه ي خطي ..... ميتر مي باشد معمولاً ولتاژي در حدود 5/7 ولت توسط .....ميتر ايجاد مي شود.) پس از روشن نمودن دستگاه و تغيير فاصله با استفاده از چرخاندن نابي كه پروب روي آن نصب شده به مقدار معين (به عنوان مثال 3 يا 5 ميلز )، چك مي كنيم كه دستگاه پايش لرزش نيز همين مقدار را نمايش دهد.

7-2 . لرزش محوري

بعد از تكميل مدار سنجش لرزش و برق دار نمودن سامانه، پروب غير تماسي را در محل مخصوص پروب هاي محوري بر روي دستگاه TK3 نصب نموده و پس از حصول اطمينان از تطابق نقطه ي وسط پيچ مدرج و نقطه صفر نمايشگر، با چرخاندن پيچ مدرج در دو سوي موافق و مخالف عقربه هاي ساعت چك ميكنيم كه فاصله ي تنظيمي با پيچ مدرج با مقدار نمايش داده شده توسط دستگاه يكي باشد.

8. نحوه تعيين نقاط اخطار و توقف

به منظور حفاظت از ماشين آلات دوار در مقابل لرزش هاي غير مجاز، نقاطي را به عنوان نقاط اخطار و توقف تعريف مي كنند.

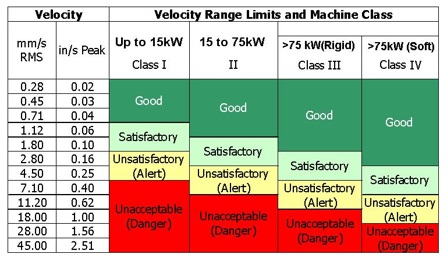

مقادير مرزي ارتعاش براي ماشين آلات بر اساس استانداردISO- 10816-3 مطابق جدول 3 مي باشد.

|

جدول 4. استاندارد 10816-3 |

9. استفاده از مقدار لرزش جهت عيب يابي ماشين آلات

سيگنال لرزش حاوي اطلاعاتي راجع به علت لرزش بوده و با تحليل آن توسط روش هاي مختلف، اشكالات و عيب هاي موجود و آينده ي ماشين قابل تشخيص مي باشد. اين روش در ماشين آلات دوار جهت عيب يابي بسيار پركاربرد است. ايزو 13373-1و2

[4, 5]

10. برخي از علل به وجود آمدن ارتعاش

اگر چه اين مقاله بيشتر داراي نگاه ابزاردقيقي بوده و نحوه ي اندازه گيري مقادير لرزش را مورد بررسي قرار مي دهد ولي در اين جا به صورت خلاصه، به مهم ترين عواملي كه باعث ايجاد لرزش مي شوند نيز اشاره مي شود.

- ناميزاني جرمي (آنبالانسي)

- ناهم راستايي

- تشديد

- لقي مكانيكي

- خرابي ياتاقان

- خرابي چرخ دنده

- خارج از مركز بودن

- خميدگي محور

- فونداسيون معيوب

- اشكالات الكتريكي

- اشكالات آيروديناميكي و هيدروديناميكي

- خرابي كوپلينگ

- خرابي تسمه و پولي

- اشكالات پايپينگ

- اعوجاج پوسته و . . .

نكته ي مهم و كليدي در عيب يابي از طريق تحليل ارتعاشات اين است كه:

- هر عيبي در تجهيزات دوار، لرزش و ارتعاشي با مشخصات خاص خود (از لحاظ دامنه، فركانس، فاز و ...) ايجاد مي نمايد. شناسايي تمام موارد ذكر شده و ديگر عوامل ايجاد لرزش به وسيله ي تحليل سيگنال لرزش انجام مي پذيرد.

- معمولاً نيروهاي ارتعاش زا در ماشين هاي دوار نيروهاي ديناميكي هستند كه بر اثر وجود كاستي هايي در ماشين ايجاد مي شوند. برخي از اين كاستي ها عبارتند از محدوديت هاي طراحي، محدوديت هاي ساخت، اشكال در نصب و بهره برداري، اشكالات تعميراتي و ...

- از آن جايي كه رسيدن به وضعيت ايده آل امكان پذير نيست وجود لرزش و ارتعاش تا حد معين و مجازي در ماشين آلات طبيعي است، كه اين مقدار مجاز توسط سازنده مشخص شده و در مانيتورهاي لرزش اعمال مي شوند.

در ضمن ،اخيراً در سامانه هاي جديد مبحثي تحت عنوان پايش شرايط رواج يافته كه موقعيت ماشين آلات را از لحاظ لرزش و دمايي در تمام ساعات كاركرد پايش نموده و در صورت تغيير روند لرزش در هر نقطه اي ايجاد اخطار كرده و در برخي سامانه ها اقدامات پيشگيرانه نيز ارايه مي دهد.

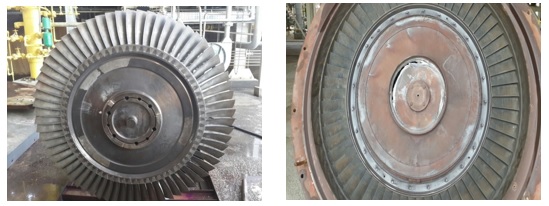

در زير نمونه هايي از اشكالات موجود در پره ها و محور توربين و كمپرسور كه در اثر خوردگي، فرسايش وايجاد ناهمواري و حفره پديدار گشته نمايش داده شده است. اين اشكالات نهايتا" باعث ايجاد لرزش گرديده و مقادير قرائت شده لرزش را افزايش مي دهند.

|

شكل 12- اشكالات موجود در پره ها و محور توربين نيرو و كمپرسور كه در اثر خوردگي، فرسايش وايجاد ناهمواري و حفره پديدار گشته است. |

11. نتيجه گيري

در بحث ماشين آلات صنعتي، اندازه گيري و پايش لرزش از اهميت فوق العاده اي برخوردار است. اهميت اين موضوع به خاطر تأثيرات بسيار مخرب لرزش بر اين گونه ماشين آلات مي باشد. اين مقاله با رويكردي تجربي به بررسي انواع حسگرهاي لرزش موجود در صنعت پرداخته و موارد كاربردي آن ها را بيان نموده است. انتخاب درست نوع حسگر لرزش بنا به نوع كاربرد آن تأثير مستقيم و زيادي روي دقت و صحت مقدار اندازه گيري شده ي لرزش دارد. از همين رو توصيه مي شود علاوه بر استفاده از حسگرهاي مناسب و دستگاه هاي پايش لرزش و پيكربندي مناسب آن ها، نسبت به ايجاد دوره هاي زماني بررسي، پايش و كاليبراسيون اقدام لازم صورت گرفته و همچنين اندازه گيري لرزش در نقاطي غير از نقاط نصب حسگرهاي لرزش با استفاده از تحليلگرهاي دستي مناسب انجام گيرد تا در صورت عدم دقت و يا اشكال در پايش لرزش، نسبت به رفع اشكال آن قبل از آسيب، اقدام به عمل آيد.

كاظم امين زاده1، رسول ايراني2، احمد امين زاده3

1كارشناس ارشد ابزار دقيق شركت بهره برداري نفت و گاز گچساران

2كارشناس ابزار دقيق شركت بهره برداري نفت و گاز گچساران

3 دانشجوي مهندسي مكانيك دانشگاه سمنان

- ۷۳ بازديد

- ۰ نظر